Епоксидні покриття, що з'єднуються методом плавлення, стандарт Awwa C213

Фізичні властивості епоксидних порошкових матеріалів

Питома вага при 23℃: мінімум 1,2 та максимум 1,8

Ситовий аналіз: максимум 2,0

Час гелеутворення при 200 ℃: менше 120 секунд

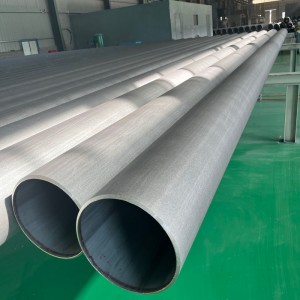

Абразивоструминне очищення

Необроблені сталеві поверхні повинні бути абразивно-струминно очищені відповідно до SSPC-SP10/NACE № 2, якщо інше не зазначено покупцем. Схема анкерування або глибина профілю повинна становити від 1,5 міл до 4,0 міл (від 38 мкм до 102 мкм), виміряна відповідно до ASTM D4417.

Попередній розігрів

Очищену трубу необхідно попередньо нагріти до температури нижче 260℃, джерело тепла не повинно забруднювати поверхню труби.

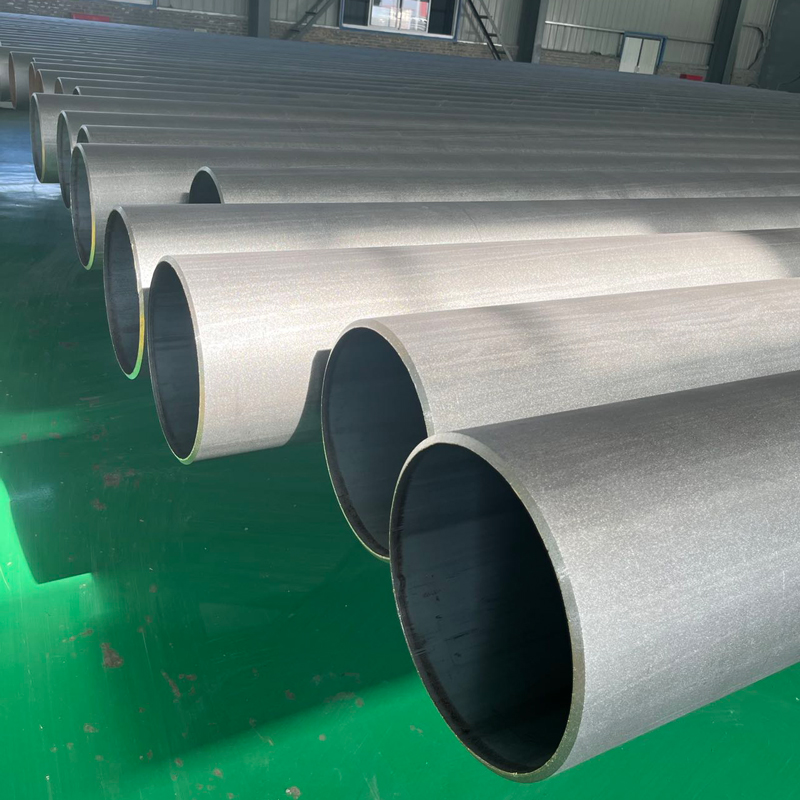

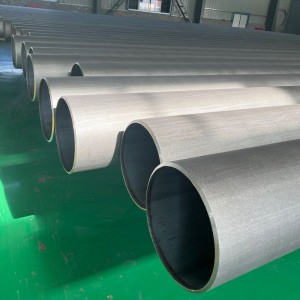

Товщина

Порошкове покриття наноситься на попередньо розігріту трубу рівномірною товщиною плівки затвердіння не менше 12 міл (305 мкм) на зовнішній або внутрішній стороні. Максимальна товщина не повинна перевищувати номінальних 16 міл (406 мкм), якщо інше не рекомендовано виробником або не зазначено покупцем.

Додаткове тестування на епоксидну смолу

Покупець може вказати додаткові випробування для встановлення характеристик епоксидної смоли. Можуть бути вказані такі процедури випробувань, усі з яких повинні виконуватися на випробувальних кільцях виробничих труб:

1. Поперечна пористість.

2. Пористість інтерфейсу.

3. Термічний аналіз (ДСК).

4. Залишкова деформація (згинальність).

5. Замочування у воді.

6. Вплив.

7. Випробування на катодне розшарування.